à°¸à±à°²à±€à°ªà± à°…à°ªà±à°¨à°¿à°¯à°¾ యంతà±à°°à°¾à°²à± మరియౠనిరంతర సానà±à°•à±‚à°² వాయà±à°®à°¾à°°à±à°— పీడన యంతà±à°°à°¾à°² ఉపయోగంలో అంతరà±à°—à°¤ జెరà±à°®à±à°¸à± పెరà±à°—à±à°¦à°² మరియౠవà±à°¯à°¾à°ªà±à°¤à°¿ à°ªà±à°°à°§à°¾à°¨ సమసà±à°¯à°—à°¾ మారింది.నిరà±à°®à°¾à°£ మరియౠరూపకలà±à°ªà°¨ కారకాలà±, ఉషà±à°£à±‹à°—à±à°°à°¤ కారకాలà±, సూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°²à°•à± అందించబడిన పెదà±à°¦ మొతà±à°¤à°‚లో ఆహారం మరియౠసూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°² యొకà±à°• వేగవంతమైన à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿ రేటౠకారణంగా, à°ˆ పరికరాల లోపలి à°à°¾à°—à°‚ à°¸à±à°²à°à°‚à°—à°¾ సూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°²à°•à± సంతానోతà±à°ªà°¤à±à°¤à°¿ à°ªà±à°°à°¦à±‡à°¶à°‚à°—à°¾ మారవచà±à°šà±.

à°¸à±à°²à±€à°ªà± à°…à°ªà±à°¨à°¿à°¯à°¾ యంతà±à°°à°¾à°²à± మరియౠనిరంతర సానà±à°•à±‚à°² పీడన వెంటిలేటరà±à°²à± పెదà±à°¦ సంఖà±à°¯à°²à±‹ జెరà±à°®à±â€Œà°²à°¨à± ఉతà±à°ªà°¤à±à°¤à°¿ చేయడానికి కారణాలà±

1. à°¸à±à°Ÿà±à°°à°•à±à°šà°°à°²à± మరియౠడిజైనౠకారకాల వలà±à°² à°à°°à±à°ªà°¡à±‡ బాకà±à°Ÿà±€à°°à°¿à°¯à°²à± à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿ - శబà±à°¦à°¾à°¨à±à°¨à°¿ తగà±à°—ించడానికి, పెదà±à°¦ మొతà±à°¤à°‚లో à°¶à±à°à±à°°à°ªà°°à°šà°²à±‡à°¨à°¿ సౌండౠఇనà±à°¸à±à°²à±‡à°·à°¨à± కాటనౠఫà±à°¯à°¾à°¨à± à°šà±à°Ÿà±à°Ÿà±‚ à°šà±à°Ÿà±à°Ÿà°¬à°¡à°¿ ఉంటà±à°‚ది.పెదà±à°¦ మొతà±à°¤à°‚లో ధూళిని నేరà±à°—à°¾ వాయà±à°®à°¾à°°à±à°—ంలోకి à°ªà±à°°à°µà±‡à°¶à°¿à°‚à°šà°•à±à°‚à°¡à°¾ నిరోధించడానికి మరియౠఅà°à°¿à°®à°¾à°¨à°¿à°¨à°¿ à°°à°•à±à°·à°¿à°‚చడానికి, ఎయిరౠఇనà±à°²à±†à°Ÿà± ఛానెలà±â€Œà°²à±‹ పెదà±à°¦ సంఖà±à°¯à°²à±‹ à°«à°¿à°²à±à°Ÿà°°à± కాటనà±à°²à± ఉనà±à°¨à°¾à°¯à°¿.à°šà°¿à°¨à±à°¨à°—à°¾ మరియౠతేలికగా ఉండటానికి, చాలా యంతà±à°°à°¾à°²à± గాలి మారà±à°—ానà±à°¨à°¿ మరియౠసరà±à°•à±à°¯à±‚à°Ÿà±â€Œà°¨à± వేరౠచేయవౠమరియౠసూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°²à± à°¸à±à°²à°à°‚à°—à°¾ వెచà±à°šà°¨à°¿ సరà±à°•à±à°¯à±‚టౠబోరà±à°¡à± మరియౠఫà±à°¯à°¾à°¨à± à°¬à±à°²à±‡à°¡à±â€Œà°²à°ªà±ˆà°•à°¿ వసà±à°¤à°¾à°¯à°¿.

2. ఉషà±à°£à±‹à°—à±à°°à°¤ కారకాల వలà±à°² బాకà±à°Ÿà±€à°°à°¿à°¯à°²à± à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿-జెరà±à°®à± à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿à°•à°¿ ఉతà±à°¤à°®à°®à±ˆà°¨ ఉషà±à°£à±‹à°—à±à°°à°¤ జోనà±â€Œà°¨à± అందించడం (5℃-20℃), యంతà±à°°à°‚ ఆపడానికి à°®à±à°‚దౠచాలా సేపౠపనిచేసిన తరà±à°µà°¾à°¤ వేడెకà±à°•à±à°¤à±à°‚ది మరియౠఅంతరà±à°—à°¤ à°°à°•à±à°·à°£ పొర పేలవమైన వేడి వెదజలà±à°²à°¡à°¾à°¨à°¿à°•à°¿ కారణమవà±à°¤à±à°‚ది.

3. సూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°²à°•à± పెదà±à°¦ మొతà±à°¤à°‚లో ఆహారానà±à°¨à°¿ అందించడం à°¬à±à°¯à°¾à°•à±à°Ÿà±€à°°à°¿à°¯à°¾ à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿à°•à°¿ దారితీసà±à°¤à±à°‚ది-à°…à°¨à±à°¨à°¿ వడపోత పతà±à°¤à°¿ పెదà±à°¦ ధూళి కణాలనౠమాతà±à°°à°®à±‡ à°«à°¿à°²à±à°Ÿà°°à± చేయగలదౠకానీ à°¬à±à°¯à°¾à°•à±à°Ÿà±€à°°à°¿à°¯à°¾ కాదà±.దీనికి విరà±à°¦à±à°§à°‚à°—à°¾, ఇది à°¬à±à°¯à°¾à°•à±à°Ÿà±€à°°à°¿à°¯à°¾à°•à± శకà±à°¤à°¿à°¨à°¿ మరియౠపà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿à°¨à°¿ అందించడానికి పెదà±à°¦ పరిమాణంలో పేరà±à°•à±à°ªà±‹à°¯à°¿à°¨ à°¦à±à°®à±à°®à±à°¨à± à°¶à±à°à±à°°à°ªà°°à°šà°¦à±.

4. à°ªà±à°¨à°°à±à°¤à±à°ªà°¤à±à°¤à°¿ వేగం-మైకà±à°°à±‹à°¬à°¯à°¾à°²à°œà±€ à°ªà±à°°à°•à°¾à°°à°‚, పైన పేరà±à°•à±Šà°¨à±à°¨ పరిసà±à°¥à°¿à°¤à±à°²à± నెరవేరినటà±à°²à°¯à°¿à°¤à±‡, 16 గంటలలోపౠసూకà±à°·à±à°®à°•à±à°°à°¿à°®à±à°² సంఖà±à°¯ 1 మిలియనౠరెటà±à°²à± పెరà±à°—à±à°¤à±à°‚ది (à°ªà±à°°à°¤à°¿ 15 à°¨à±à°‚à°¡à°¿ 45 నిమిషాలకౠరెటà±à°Ÿà°¿à°‚పౠఅవà±à°¤à±à°‚ది).

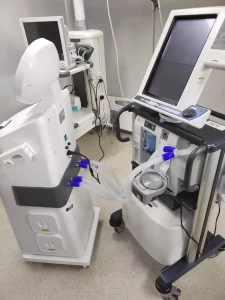

వెంటిలేటరౠకà±à°°à°¿à°®à°¿à°¸à°‚హారక

దీని కోసం, మేమౠపà±à°°à±Šà°«à±†à°·à°¨à°²à±â€Œà°¨à°¿ à°Žà°‚à°šà±à°•à±‹à°µà°¾à°²à°¿à°µà±†à±–à°¦à±à°¯ పరికరమà±à°²à±à°¸à°®à°°à±à°¥à°µà°‚తమైన à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక సామరà±à°¥à±à°¯à°¾à°²à°¤à±‹, మరియౠఅనసà±à°¥à±€à°·à°¿à°¯à°¾ à°¬à±à°°à±€à°¤à°¿à°‚గౠసరà±à°•à±à°¯à±‚à°Ÿà± à°¡à°¿à°¸à±à°‡à°¨à±â€Œà°«à±†à°•à±à°Ÿà°°à±, అనసà±à°¥à±€à°·à°¿à°¯à°¾ యంతà±à°°à°¾à°²à± మరియౠవెంటిలేటరà±â€Œà°²à°¨à± à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక చేయడానికి మనకౠమంచి సహాయకà±à°¡à°¿à°—à°¾ ఉంటà±à°‚ది.

అనసà±à°¥à±€à°·à°¿à°¯à°¾ à°¬à±à°°à±€à°¤à°¿à°‚గౠసరà±à°•à±à°¯à±‚à°Ÿà± à°¡à°¿à°¸à±à°‡à°¨à±à°«à±†à°•à±à°Ÿà°°à± యొకà±à°• à°ªà±à°°à°¯à±‹à°œà°¨à°¾à°²à±:

అధిక సామరà±à°¥à±à°¯à°‚: అనసà±à°¥à±€à°·à°¿à°¯à°¾ à°¬à±à°°à±€à°¤à°¿à°‚గౠసరà±à°•à±à°¯à±‚à°Ÿà± à°¡à°¿à°¸à±à°‡à°¨à±â€Œà°«à±†à°•à±à°Ÿà°°à± అధిక à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక పనితీరà±à°¨à± కలిగి ఉంది మరియౠతకà±à°•à±à°µ సమయంలో à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక à°ªà±à°°à°•à±à°°à°¿à°¯à°¨à± పూరà±à°¤à°¿ చేయగలదà±.అంతరà±à°—à°¤ సరà±à°•à±à°¯à±‚à°Ÿà±â€Œà°¨à± à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక చేయడానికి బాహà±à°¯ పైపà±â€Œà°²à±ˆà°¨à±â€Œà°¨à± మాతà±à°°à°®à±‡ కనెకà±à°Ÿà± చేయడం అవసరం, ఇది పని సామరà±à°¥à±à°¯à°¾à°¨à±à°¨à°¿ మెరà±à°—à±à°ªà°°à±à°¸à±à°¤à±à°‚ది, సమయానà±à°¨à°¿ ఆదా చేసà±à°¤à±à°‚ది మరియౠఅనసà±à°¥à±€à°·à°¿à°¯à°¾ మెషినౠవెంటిలేటరౠయొకà±à°• అంతరà±à°—à°¤ సరà±à°•à±à°¯à±‚టౠయొకà±à°• à°ªà±à°°à°à°¾à°µà°µà°‚తమైన à°•à±à°°à°¿à°®à°¿à°¸à°‚హారకతనౠనిరà±à°§à°¾à°°à°¿à°‚చగలదà±.

ఆపరేటౠచేయడం à°¸à±à°²à°à°‚: ఉతà±à°ªà°¤à±à°¤à°¿ రూపకలà±à°ªà°¨à°²à±‹ à°¸à±à°²à°à°‚ మరియౠఆపరేటౠచేయడం à°¸à±à°²à°à°‚.à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక à°ªà±à°°à°•à±à°°à°¿à°¯à°¨à± పూరà±à°¤à°¿ చేయడానికి వినియోగదారà±à°²à± సూచనలనౠమాతà±à°°à°®à±‡ à°…à°¨à±à°¸à°°à°¿à°‚చాలి.అదే సమయంలో, అనసà±à°¥à±€à°·à°¿à°¯à°¾ à°¬à±à°°à±€à°¤à°¿à°‚గౠసరà±à°•à±à°¯à±‚à°Ÿà± à°¡à°¿à°¸à±à°‡à°¨à±à°«à±†à°•à±à°Ÿà°°à± ఉపయోగం తరà±à°µà°¾à°¤ à°¦à±à°µà°¿à°¤à±€à°¯ కాలà±à°·à±à°¯à°¾à°¨à±à°¨à°¿ నివారించడానికి సంబంధిత నివారణ à°šà°°à±à°¯à°²à°¤à±‹ కూడా అమరà±à°šà°¬à°¡à°¿ ఉంటà±à°‚ది.

అనసà±à°¥à±€à°·à°¿à°¯à°¾ à°¶à±à°µà°¾à°¸ సరà±à°•à±à°¯à±‚à°Ÿà± à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక యంతà±à°°à°‚

à°ªà±à°°à°à°¾à°µà°µà°‚తమైన à°•à±à°°à°¿à°®à°¿à°¸à°‚హారకతనౠనిరà±à°§à°¾à°°à°¿à°‚చడానికి మరియౠకà±à°°à°¾à°¸à±-ఇనà±â€Œà°«à±†à°•à±à°·à°¨à±â€Œà°¨à± నివారించడానికి వెంటిలేటరà±à°² అంతరà±à°—à°¤ నిరà±à°®à°¾à°£à°‚ మరియౠనిరà±à°®à°¾à°£à°¾à°¨à±à°¨à°¿ à°…à°°à±à°¥à°‚ చేసà±à°•à±‹à°µà°¡à°‚ చాలా కీలకం.వెంటిలేటరà±à°²à± సాధారణంగా గాలి వడపోత à°µà±à°¯à°µà°¸à±à°¥à°²à±, à°¹à±à°¯à±‚మిడిఫైయరà±à°²à±, సెనà±à°¸à°¾à°°à±à°²à±, కవాటాలౠమరియౠగొటà±à°Ÿà°¾à°²à± వంటి à°à°¾à°—ాలనౠకలిగి ఉంటాయి.రోగి యొకà±à°• à°¶à±à°µà°¾à°¸à°•à±‹à°¶ పనితీరà±à°•à± మదà±à°¦à°¤à±à°—à°¾ à°¸à±à°¥à°¿à°°à°®à±ˆà°¨ గాలి à°ªà±à°°à°µà°¾à°¹à°¾à°¨à±à°¨à°¿ మరియౠతగిన తేమ à°¸à±à°¥à°¾à°¯à°¿à°²à°¨à± అందించడానికి à°ˆ à°à°¾à°—ాలౠకలిసి పనిచేసà±à°¤à°¾à°¯à°¿.గాలి వడపోత à°µà±à°¯à°µà°¸à±à°¥ à°¬à±à°¯à°¾à°•à±à°Ÿà±€à°°à°¿à°¯à°¾ మరియౠకణాలనౠఫిలà±à°Ÿà°°à± చేసà±à°¤à±à°‚ది, గాలిని à°¶à±à°à±à°°à°‚à°—à°¾ ఉంచà±à°¤à±à°‚ది;à°¹à±à°¯à±‚మిడిఫైయరౠరోగి యొకà±à°• à°¶à±à°µà°¾à°¸à°•à±‹à°¶ ఎండిపోకà±à°‚à°¡à°¾ నిరోధించడానికి గాలి తేమనౠనియంతà±à°°à°¿à°¸à±à°¤à±à°‚ది;వెంటిలేటరౠసరిగà±à°—à°¾ పనిచేసà±à°¤à±à°‚దని నిరà±à°§à°¾à°°à°¿à°‚చడానికి సెనà±à°¸à°¾à°°à±à°²à± à°—à±à°¯à°¾à°¸à± à°ªà±à°°à°µà°¾à°¹à°¾à°¨à±à°¨à°¿ మరియౠఒతà±à°¤à°¿à°¡à°¿à°¨à°¿ పరà±à°¯à°µà±‡à°•à±à°·à°¿à°¸à±à°¤à°¾à°¯à°¿;కవాటాలౠమరియౠగొటà±à°Ÿà°¾à°² రవాణా మరియౠగాలి à°ªà±à°°à°µà°¾à°¹à°¾à°¨à±à°¨à°¿ నియంతà±à°°à°¿à°¸à±à°¤à±à°‚ది.

à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక పరికరాలనౠఉపయోగిసà±à°¤à±à°¨à±à°¨à°ªà±à°ªà±à°¡à±, à°ˆ అంతరà±à°—à°¤ నిరà±à°®à°¾à°£à°¾à°² యొకà±à°• సమగà±à°° అవగాహన à°ªà±à°°à°¤à°¿ à°•à±à°²à°¿à°·à±à°Ÿà°®à±ˆà°¨ à°à°¾à°—à°‚ పూరà±à°¤à°¿à°—à°¾ à°•à±à°°à°¿à°®à°¿à°¸à°‚హారకమైందని నిరà±à°§à°¾à°°à°¿à°¸à±à°¤à±à°‚ది.ఉదాహరణకà±, ఎయిరౠఫిలà±à°Ÿà±à°°à±‡à°·à°¨à± సిసà±à°Ÿà°®à± మరియౠహà±à°¯à±‚మిడిఫైయరౠఅనేది à°¬à±à°¯à°¾à°•à±à°Ÿà±€à°°à°¿à°¯à°¾ మరియౠవైరసà±â€Œà°²à± à°¸à±à°²à°à°‚à°—à°¾ పేరà±à°•à±à°ªà±‹à°¯à±‡ à°ªà±à°°à°¾à°‚తాలà±, à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక సమయంలో à°ªà±à°°à°¤à±à°¯à±‡à°• à°¶à±à°°à°¦à±à°§ అవసరం.సెనà±à°¸à°¾à°°à±â€Œà°²à± మరియౠవాలà±à°µà±â€Œà°² వంటి à°–à°šà±à°šà°¿à°¤à°®à±ˆà°¨ à°à°¾à°—ాలకౠనషà±à°Ÿà°‚ జరగకà±à°‚à°¡à°¾ జాగà±à°°à°¤à±à°¤à°—à°¾ నిరà±à°µà°¹à°¿à°‚à°šà°¡à°‚ అవసరం, తయారీదారà±à°² à°¸à±à°ªà±†à°¸à°¿à°«à°¿à°•à±‡à°·à°¨à±â€Œà°² à°ªà±à°°à°•à°¾à°°à°‚ à°•à±à°°à°¿à°®à°¿à°¸à°‚హారకాలౠఉపయోగించబడà±à°¤à±à°¨à±à°¨à°¾à°¯à°¨à°¿ నిరà±à°§à°¾à°°à°¿à°¸à±à°¤à±à°‚ది.అదనంగా, గొటà±à°Ÿà°¾à°²à± మరియౠవాయౠపà±à°°à°µà°¾à°¹ మారà±à°—ాలనౠఅరà±à°¥à°‚ చేసà±à°•à±‹à°µà°¡à°‚ à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక యొకà±à°• à°ªà±à°°à°¸à°°à°£ పదà±à°§à°¤à°¿à°¨à°¿ à°—à±à°°à±à°¤à°¿à°‚చడంలో సహాయపడà±à°¤à±à°‚ది, à°…à°¨à±à°¨à°¿ అంతరà±à°—à°¤ ఉపరితలాలౠపూరà±à°¤à°¿ à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక కోసం à°•à°ªà±à°ªà°¬à°¡à°¿ ఉనà±à°¨à°¾à°¯à°¨à°¿ నిరà±à°§à°¾à°°à°¿à°¸à±à°¤à±à°‚ది.

సారాంశంలో, వెంటిలేటరౠయొకà±à°• అంతరà±à°—à°¤ నిరà±à°®à°¾à°£à°‚పై సమగà±à°° అవగాహన à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక à°ªà±à°°à°à°¾à°µà°¾à°¨à±à°¨à°¿ పెంచడమే కాకà±à°‚à°¡à°¾ సరికాని à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక పదà±à°§à°¤à±à°² à°¨à±à°‚à°¡à°¿ నషà±à°Ÿà°¾à°¨à±à°¨à°¿ నివారించడం à°¦à±à°µà°¾à°°à°¾ పరికరాల జీవితకాలం పొడిగిసà±à°¤à±à°‚ది.శాసà±à°¤à±à°°à±€à°¯ మరియౠసహేతà±à°•à°®à±ˆà°¨ à°•à±à°°à°¿à°®à°¿à°¸à°‚హారక పదà±à°§à°¤à±à°²à°¨à± ఉపయోగించడం à°¦à±à°µà°¾à°°à°¾, à°•à±à°°à°¾à°¸à±-ఇనà±â€Œà°«à±†à°•à±à°·à°¨à±â€Œà°¨à± సమరà±à°¥à°µà°‚తంగా నిరోధించవచà±à°šà±, రోగà±à°²à°•à± మరియౠఆరోగà±à°¯ కారà±à°¯à°•à°°à±à°¤à°²à°•à± à°à°¦à±à°°à°¤à°¨à± నిరà±à°§à°¾à°°à°¿à°¸à±à°¤à±à°‚ది.